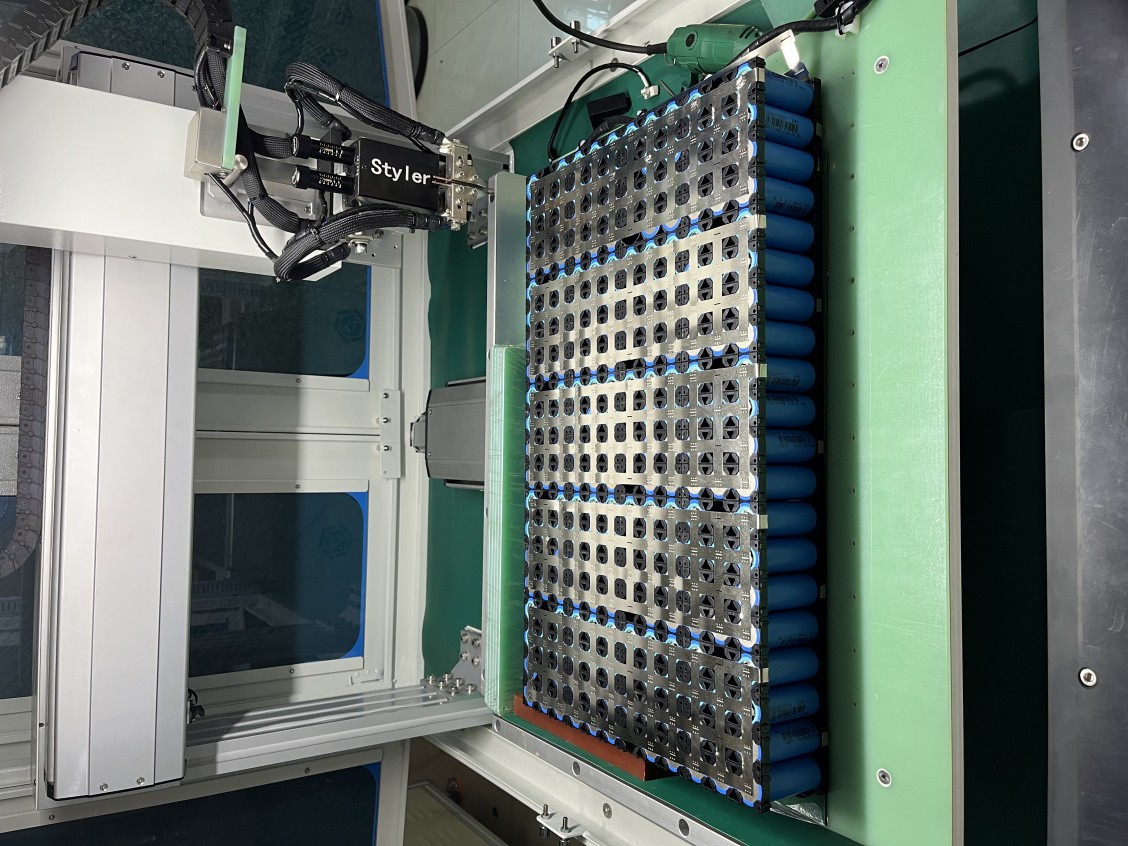

ในโลกของการผลิตแบตเตอรี่ที่เปลี่ยนแปลงไปอย่างรวดเร็ว-ให้พลังงานแก่ทุกสิ่ง ตั้งแต่รถยนต์ไฟฟ้าไปจนถึงอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและระบบจัดเก็บพลังงานในโครงข่ายไฟฟ้า-การเชื่อมเป็นกระบวนการที่สำคัญ แต่ก็มักเป็นกระบวนการที่ท้าทายสำหรับการประกอบชุดแบตเตอรี่ ความสมบูรณ์ของการเชื่อมต่อทุกจุดส่งผลโดยตรงต่อความปลอดภัย ประสิทธิภาพ และอายุการใช้งานของชุดแบตเตอรี่ ที่ STYLER เราเชี่ยวชาญด้านโซลูชันการเชื่อมและการประกอบขั้นสูงสำหรับการรวมระบบในระดับชุดแบตเตอรี่ รวมถึงการเชื่อมแบบต้านทานที่มีความแม่นยำสูงเครื่องเชื่อมจุดเครื่องเชื่อมเลเซอร์ความเร็วสูง และสายการประกอบโมดูลและแพ็คแบตเตอรี่แบบครบวงจร

We-เราได้รวบรวมคำถามที่พบบ่อยที่สุด 10 ข้อที่ทีมวิศวกรรมของเราได้รับเกี่ยวกับการเชื่อมชุดแบตเตอรี่ โดยให้ข้อมูลเชิงลึกจากผู้เชี่ยวชาญเพื่อช่วยคุณรับมือกับความซับซ้อนดังกล่าว

1. กระบวนการเชื่อมแบบใดที่เหมาะสมที่สุดสำหรับการเชื่อมต่อโมดูลเซลล์ทรงกระบอกหรือบัสบาร์ของชุดแบตเตอรี่?

สำหรับการเชื่อมต่อเซลล์เข้าด้วยกันเป็นโมดูล หรือการเชื่อมต่อบัสบาร์ภายในแพ็ค การเชื่อมจุดด้วยความต้านทานมักเป็นทางเลือกที่นิยมใช้-STYLER's คือวิธีการที่รวดเร็ว ประหยัด และเชื่อถือได้สำหรับการสร้างการเชื่อมต่อทางไฟฟ้าที่แข็งแรงหลายจุด เครื่องเชื่อมจุดโดยใช้เทคโนโลยีทรานซิสเตอร์ขั้นสูง เพื่อให้ได้ความเร็วและความเสถียรที่ยอดเยี่ยม พร้อมด้วยการป้อนกลับกระแสคงที่และการควบคุมแบบปรับได้ เพื่อรับมือกับวัสดุที่บางและบอบบาง เช่น บัสบาร์ชุบนิกเกิล

2. เราจะป้องกันความร้อนสูงเกินไปและความเสียหายจากความร้อนต่อเซลล์แบตเตอรี่ระหว่างการเชื่อมแพ็คได้อย่างไร?

การจัดการความร้อนระหว่างการประกอบชุดแบตเตอรี่มีความสำคัญอย่างยิ่ง หัวใจสำคัญคือการควบคุมพลังงานที่ป้อนเข้าไปด้วยความแม่นยำสูง ณ จุดเชื่อมต่อ เครื่องเชื่อมจุดต้านทานแบบใช้ทรานซิสเตอร์ของเราทำได้โดยใช้รอบการเชื่อมที่สั้นมากและกำหนดเวลาได้อย่างแม่นยำ (มิลลิวินาที) ช่วยลดการกระจายความร้อนให้น้อยที่สุด สำหรับการเชื่อมด้วยเลเซอร์ การเลือกพารามิเตอร์ที่ถูกต้องและการใช้สแกนเนอร์กัลวาโนมิเตอร์ความเร็วสูงจะช่วยจำกัดการป้อนความร้อน ระบบของเราสามารถผสานรวมการตรวจสอบความร้อนเพื่อให้แน่ใจว่าเซลล์ที่อยู่ใกล้เคียงยังคงอยู่ในขอบเขตที่ปลอดภัย

3. อะลูมิเนียมและวัสดุผสมทองแดง-อะลูมิเนียมเป็นวัสดุที่นิยมใช้ในบัสบาร์แบบแพ็ค มีวิธีการเชื่อมแบบใดบ้าง?

การเชื่อมวัสดุเหล่านี้จำเป็นต้องเลือกกระบวนการอย่างระมัดระวัง สำหรับการเชื่อมแบบจุด การนำไฟฟ้าสูงของนิกเกิลบริสุทธิ์ต้องการกระแสไฟฟ้าสูงในเวลาอันสั้นมาก เครื่องเชื่อมทรานซิสเตอร์ของ STYLER ให้พลังงานพัลส์ที่รวดเร็วและเสถียรตามที่ต้องการ สำหรับการเชื่อมด้วยเลเซอร์ของบัสบาร์และจุดเชื่อมต่ออะลูมิเนียมนั้นมีประสิทธิภาพสูง อย่างไรก็ตาม สำหรับบัสบาร์ทองแดงบริสุทธิ์ในชุดประกอบ การเชื่อมด้วยเลเซอร์มีข้อท้าทายเนื่องจากการสะท้อนแสงและการนำความร้อนสูง ทางเลือกที่ใช้งานได้จริงและแนะนำคือการใช้บัสบาร์คอมโพสิตทองแดง-อะลูมิเนียม (วัสดุเคลือบ) ซึ่งการเชื่อมด้วยเลเซอร์จะทำบนชั้นอะลูมิเนียม ทำให้ได้รอยต่อที่น่าเชื่อถือและเสถียรยิ่งขึ้น

4. ความสะอาดของวัสดุและการเตรียมพื้นผิวมีความสำคัญมากน้อยเพียงใดสำหรับการเชื่อมแบบแพ็ค?

สำคัญอย่างยิ่ง ออกไซด์ น้ำมัน และสิ่งปนเปื้อนบนบัสบาร์หรือขั้วต่อทำให้คุณภาพการเชื่อมไม่สม่ำเสมอ ความต้านทานไฟฟ้าเพิ่มขึ้น และอาจเกิดความเสียหายได้ กระบวนการประกอบแบตเตอรี่ที่ดีควรมีการทำความสะอาดอย่างเหมาะสม (เช่น การทำความสะอาดด้วยเลเซอร์ การทำความสะอาดด้วยพลาสมา) ก่อนการเชื่อมทันที สายการประกอบแบตเตอรี่ของ STYLER สามารถผสานรวมสถานีทำความสะอาดอัตโนมัติเพื่อให้มั่นใจได้ว่าสภาพพื้นผิวมีความสม่ำเสมอสำหรับทุกจุดเชื่อมต่อ

5. เราจะมั่นใจได้อย่างไรว่าคุณภาพการเชื่อมมีความสม่ำเสมอในการผลิตบรรจุภัณฑ์ปริมาณมาก?

ความสม่ำเสมอเกิดจากความเสถียรของอุปกรณ์ การตรวจสอบกระบวนการ และระบบอัตโนมัติ เครื่องจักรของเรามีคุณสมบัติเด่นดังนี้:

การตรวจสอบกระบวนการแบบเรียลไทม์: การวัดความต้านทานแบบไดนามิก (การเชื่อมจุด) สำหรับการเชื่อมแต่ละครั้ง

ระบบควบคุมแบบปรับตัวอัตโนมัติแบบวงปิด: ปรับพารามิเตอร์โดยอัตโนมัติตามข้อมูลป้อนกลับ

การตรวจสอบหลังการเชื่อม 100%: การบูรณาการระบบวิชั่นสำหรับการกำหนดตำแหน่งการเชื่อมและการทดสอบความต้านทานไฟฟ้าเข้ากับสายการประกอบเพื่อประกันคุณภาพ

6. ข้อดีที่สำคัญของการเชื่อมด้วยเลเซอร์ในการประกอบชุดแบตเตอรี่มีอะไรบ้าง?

การเชื่อมด้วยเลเซอร์ให้ความยืดหยุ่นเป็นพิเศษในด้านรูปทรงของรอยเชื่อม (เส้นตรง วงกลม รูปทรงต่างๆ) ลดความเค้นทางกลให้น้อยที่สุด และสามารถเชื่อมในพื้นที่จำกัดภายในโครงสร้างของชุดอุปกรณ์ได้ เหมาะอย่างยิ่งสำหรับการเชื่อมแผ่นปิดปลายโมดูล รอยต่อฝาครอบ (ในกรณีที่จำเป็น) และรูปทรงบัสบาร์ที่ซับซ้อน ช่วยลดการสึกหรอของเครื่องมือ และช่วยให้ได้รอยเชื่อมที่รวดเร็วและสวยงาม

7. เมื่อใดจึงจำเป็นต้องใช้สายการประกอบชุดแบตเตอรี่แบบครบวงจร เมื่อเทียบกับเครื่องเชื่อมแบบแยกส่วน?

เครื่องเชื่อมแบบแยกส่วนเหมาะสำหรับงานวิจัยและพัฒนา สายการผลิตนำร่อง หรือขั้นตอนการประกอบย่อยเฉพาะ ส่วนสายการประกอบแบตเตอรี่แบบครบวงจรนั้นจำเป็นอย่างยิ่งสำหรับการผลิตโมดูลหรือแพ็คที่สมบูรณ์ในปริมาณมาก STYLER ออกแบบสายการผลิตที่ทำให้กระบวนการทั้งหมดเป็นไปโดยอัตโนมัติ ได้แก่ การเรียงซ้อนโมดูล การวางบัสบาร์ การเชื่อม (แบบจุดหรือแบบเลเซอร์) การทดสอบทางไฟฟ้า และการประกอบขั้นสุดท้าย ซึ่งจะช่วยเพิ่มประสิทธิภาพการผลิต ลดข้อผิดพลาดจากมนุษย์ รับประกันการตรวจสอบย้อนกลับ และเพิ่มประสิทธิภาพการใช้พื้นที่

8. คุณจัดการกับเศษโลหะจากการเชื่อมที่กระเด็นเข้าไปในชุดแบตเตอรี่อย่างไร ซึ่งอาจทำให้เกิดไฟฟ้าลัดวงจรได้?

การกระเด็นของโลหะภายในกล่องบรรจุเป็นอันตรายร้ายแรงต่อความปลอดภัย ในการเชื่อมแบบจุด สามารถควบคุมได้โดยการปรับรูปทรงของพัลส์การเชื่อมและแรงกดของอิเล็กโทรดให้เหมาะสม เครื่องเชื่อมแบบจุดที่ใช้ทรานซิสเตอร์ของเราให้การควบคุมพัลส์ที่เหนือกว่า ช่วยลดการเกิดการกระเด็นของโลหะได้อย่างมาก ในการเชื่อมด้วยเลเซอร์ การกระเด็นของโลหะจะลดลงได้โดยการใช้ก๊าซปกคลุมที่ถูกต้อง ตำแหน่งโฟกัสที่เหมาะสม และพารามิเตอร์ที่ปรับแต่งได้ ระบบของ STYLER ได้รับการกำหนดค่าให้ผลิตรอยเชื่อมที่สะอาดและลดการกระเด็นของโลหะให้น้อยที่สุด ซึ่งมีความสำคัญต่อความปลอดภัยของกล่องบรรจุ

9. เราควรใช้เกณฑ์ใดในการตรวจสอบคุณภาพงานเชื่อมในชุดชิ้นงาน?

นอกเหนือจากการตรวจสอบด้วยสายตาแล้ว ตัวชี้วัดการตรวจสอบความถูกต้องที่สำคัญ ได้แก่:

ความต้านทานไฟฟ้า/การนำไฟฟ้า: วัดค่าความต้านทานที่จุดเชื่อมแต่ละจุด ความต้านทานต่ำและสม่ำเสมอเป็นสิ่งสำคัญต่อประสิทธิภาพของชุดประกอบ

ความแข็งแรงในการดึง/ลอก: การทดสอบการทำลายเชิงกลบนชิ้นงานตัวอย่างเพื่อให้แน่ใจว่าความสมบูรณ์ของการเชื่อมต่อเป็นไปตามข้อกำหนด

ขนาดของก้อนทองคำ/การแทรกซึมของรอยเชื่อม: ตรวจสอบยืนยันผ่านการวิเคราะห์ภาคตัดขวางระหว่างการรับรองกระบวนการผลิต

การบันทึกข้อมูลกระบวนการ: อุปกรณ์ STYLER จะบันทึกพารามิเตอร์ของการเชื่อมทุกครั้ง (กระแสไฟฟ้า เวลา พลังงาน) เพื่อให้สามารถตรวจสอบย้อนกลับกระบวนการผลิตได้อย่างครบถ้วน

10. อุตสาหกรรมกำลังปรับตัวด้านการเชื่อมอย่างไรสำหรับดีไซน์แพ็คแบบใหม่ เช่น CTC (Cell-to-Chassis) หรือแพ็คโครงสร้างขนาดใหญ่?

การออกแบบเหล่านี้ต้องการกระบวนการเชื่อมที่สร้างการเชื่อมต่อทางไฟฟ้าและบางครั้งก็โครงสร้างที่แข็งแรงและเชื่อถือได้ในขนาดที่ใหญ่ขึ้น ซึ่งทำให้ความต้องการด้านความลึก ความเร็ว และความสม่ำเสมอของการเชื่อมเพิ่มสูงขึ้น เครื่องเชื่อมเลเซอร์กำลังสูงถูกนำมาใช้มากขึ้นสำหรับการเชื่อมตะเข็บยาวบนตัวเรือนแบตเตอรี่และบัสบาร์โครงสร้าง STYLER เป็นผู้นำในการพัฒนาโซลูชันที่มีกำลัง ความแม่นยำ และความคล่องตัวที่จำเป็นเพื่อตอบสนองความท้าทายในการประกอบแบตเตอรี่รุ่นใหม่เหล่านี้

บทสรุป

การเชื่อมชุดแบตเตอรี่เป็นศาสตร์ที่ต้องใช้ความแม่นยำสูง โดยมุ่งเน้นการสร้างการเชื่อมต่อทางไฟฟ้าที่สมบูรณ์แบบภายในโครงสร้างที่ปลอดภัยและเชื่อถือได้ การเลือกพันธมิตรและเทคโนโลยีที่เหมาะสมเป็นปัจจัยสำคัญต่อความสำเร็จของผลิตภัณฑ์ของคุณ

ที่ STYLER เรานำเสนอโซลูชันที่ตรงเป้าหมายสำหรับการประกอบชุดแบตเตอรี่ ตั้งแต่เครื่องเชื่อมจุดต้านทานแบบทรานซิสเตอร์ที่มีความเร็วสูงและเสถียร ระบบเชื่อมเลเซอร์ที่มีความแม่นยำและยืดหยุ่น ไปจนถึงสายการประกอบชุดแบตเตอรี่แบบอัตโนมัติครบวงจร เรามุ่งมั่นที่จะเสริมศักยภาพการผลิตของคุณด้วยความน่าเชื่อถือ นวัตกรรม และความเป็นเลิศ

พร้อมที่จะปรับปรุงกระบวนการเชื่อมชุดแบตเตอรี่ของคุณให้มีประสิทธิภาพยิ่งขึ้นแล้วหรือยัง? ติดต่อทีมผู้เชี่ยวชาญของ STYLER เพื่อขอรับคำปรึกษาได้เลยวันนี้

วันที่โพสต์: 11 ธันวาคม 2025