ในการแข่งขันเพื่อตอบสนองความต้องการรถยนต์ไฟฟ้าและระบบจัดเก็บพลังงานที่เพิ่มสูงขึ้นทั่วโลก ผู้ผลิตแบตเตอรี่ต้องเผชิญกับความท้าทายที่สำคัญ นั่นคือ การเพิ่มกำลังการผลิตโดยไม่ลดทอนคุณภาพ ความปลอดภัย หรือความยืดหยุ่น หัวใจสำคัญของการเพิ่มกำลังการผลิตนี้อยู่ที่กระบวนการประกอบ โดยเฉพาะอย่างยิ่งการเชื่อมเซลล์ทรงกระบอกอย่างแม่นยำและเชื่อถือได้ให้เป็นโมดูลและแพ็ค หากเกิดคอขวดในขั้นตอนนี้ อาจทำให้สายการผลิตทั้งหมดหยุดชะงักได้ ทางออกไม่ได้มาจากการใช้เครื่องจักรที่เร็วขึ้นเพียงอย่างเดียว แต่มาจากระบบที่ชาญฉลาดและปรับตัวได้มากขึ้น:สถานีงานเชื่อมแบบโมดูลาร์.

บทความนี้จะสำรวจว่าการออกแบบเวิร์กสเตชันแบบโมดูลาร์ที่ทันสมัยกำลังปฏิวัติการผลิตเซลล์ทรงกระบอกความเร็วสูงอย่างไร และกำลังกลายเป็นกลไกที่ขาดไม่ได้สำหรับการผลิตแบตเตอรี่ที่มีประสิทธิภาพและพร้อมสำหรับอนาคต

ข้อจำกัดของเส้นตรงคงที่

สายการผลิตอัตโนมัติแบบดั้งเดิมสำหรับการเชื่อมเซลล์นั้นสร้างขึ้นสำหรับผลิตภัณฑ์เดียว เหมาะอย่างยิ่งสำหรับสถานการณ์ที่มีปริมาณมากและความหลากหลายของผลิตภัณฑ์ต่ำ อย่างไรก็ตาม อุตสาหกรรมแบตเตอรี่มีความเปลี่ยนแปลงอย่างรวดเร็ว รูปแบบเซลล์ (21700, 46120 เป็นต้น) การออกแบบโมดูล และการกำหนดค่าการเชื่อม (แบบอนุกรม แบบขนาน แบบเมทริกซ์) พัฒนาไปอย่างรวดเร็ว สายการผลิตที่แข็งทื่อไม่สามารถปรับตัวได้ การปรับปรุงหรือการเปลี่ยนเครื่องมือมีค่าใช้จ่ายสูง ทำให้เกิดการหยุดทำงานเป็นเวลานาน และทำให้การผลิตหยุดชะงัก ความไม่ยืดหยุ่นนี้เป็นความเสี่ยงที่สำคัญในตลาดที่มีการเปลี่ยนแปลงอย่างรวดเร็ว

ข้อได้เปรียบของการออกแบบแบบโมดูลาร์: ความคล่องตัวเป็นมาตรฐาน

A สถานีงานเชื่อมแบบโมดูลาร์ พลิกกลับแนวคิดเดิม แทนที่จะเป็นสายการผลิตยาวๆ ที่ตายตัว การผลิตจะถูกแบ่งออกเป็นหน่วยย่อยหรือโมดูลที่ทำงานได้ด้วยตัวเอง แต่ละโมดูล เช่น สถานีเรียงเซลล์ สถานีวางบัสบาร์ หรือที่สำคัญคือ สถานีเชื่อมโลหะที่มีความแม่นยำสูง เป็นเหมือนเกาะแห่งระบบอัตโนมัติที่ทำงานอย่างอิสระ

พลังของการออกแบบนี้อยู่ที่หลักการพื้นฐานของมัน:

1. ความสามารถในการขยายขนาดแบบเสียบปลั๊กและใช้งานได้ทันที: ต้องการปริมาณงานที่สูงขึ้นหรือไม่? เพิ่มโมดูลการเชื่อมแบบเดียวกันเพิ่มเติมเพื่อทำงานแบบขนาน การผลิตสามารถขยายขนาดหรือปรับเปลี่ยนโครงสร้างได้โดยมีการหยุดชะงักน้อยที่สุด เช่นเดียวกับการเพิ่มโหนดประมวลผลประสิทธิภาพสูงลงในคลัสเตอร์เซิร์ฟเวอร์

2. ความยืดหยุ่นที่เหนือกว่า: เมื่อมีการนำรูปแบบเซลล์หรือการออกแบบโมดูลใหม่มาใช้ เฉพาะโมดูลที่ต้องการการเปลี่ยนแปลงเท่านั้น เช่น เครื่องมือปลายแขนกลหรืออุปกรณ์จับยึด จะต้องได้รับการอัปเดต โครงสร้างพื้นฐานหลัก รวมถึงระบบการเคลื่อนที่และสถาปัตยกรรมควบคุม ยังคงเหมือนเดิม ซึ่งช่วยลดเวลาและต้นทุนในการเปลี่ยนระบบได้อย่างมาก

3. เพิ่มประสิทธิภาพการทำงานและบำรุงรักษา: หากโมดูลการเชื่อมใดโมดูลหนึ่งต้องการการบำรุงรักษา ก็สามารถแยกโมดูลนั้นออกมาซ่อมบำรุงได้ ในขณะที่โมดูลอื่นๆ ยังคงทำงานต่อไปได้ สถาปัตยกรรมการประมวลผลแบบขนานนี้ช่วยขจัดจุดล้มเหลวเพียงจุดเดียว ทำให้ประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) สูงสุด

หัวใจสำคัญของโมดูล: เทคโนโลยีการเชื่อมที่มีความแม่นยำสูง

หัวใจสำคัญของโมดูลการเชื่อมแต่ละโมดูลคือเทคโนโลยีที่สร้างพันธะทางไฟฟ้าและทางกลที่ถาวรและมีความต้านทานต่ำ นี่คือจุดที่ความน่าเชื่อถือเป็นสิ่งที่ไม่สามารถต่อรองได้ ระบบขั้นสูงจึงผสานรวมเครื่องเชื่อมเลเซอร์ที่มีความแม่นยำสูงหรือเครื่องเชื่อมจุดต้านทานที่ซับซ้อนเพื่อตอบสนองความต้องการนี้

ตัวอย่างเช่น การนำเครื่องเชื่อมจุดความแม่นยำสูง Styler มาใช้ในเวิร์กสเตชันแบบโมดูลาร์จะนำมาซึ่งข้อดีที่โดดเด่นสำหรับการประกอบเซลล์ทรงกระบอก พลังงานที่เสถียรและการควบคุมแรงขั้นสูงมีความสำคัญอย่างยิ่งสำหรับการเชื่อมวัสดุที่บางและมักแตกต่างกัน เช่น แผ่นยึดเซลล์และแท่งเหล็กชุบนิกเกิล การก่อตัวของรอยเชื่อมที่สม่ำเสมอโดยปราศจากการกระเด็นหรือความเสียหายจากความร้อนต่อเซลล์ที่บอบบางนั้นมีความสำคัญอย่างยิ่งต่อความปลอดภัยและอายุการใช้งาน เมื่อเครื่องเชื่อมดังกล่าวถูกฝังอยู่ในระบบการเคลื่อนที่แบบโมดูลาร์ที่ขับเคลื่อนด้วยเซอร์โว มันจะกลายเป็นหน่วยที่สามารถดำเนินการรูปแบบการเชื่อมที่ซับซ้อนทั่วทั้งเมทริกซ์เซลล์ได้อย่างรวดเร็วและแม่นยำ

จากเวิร์กสเตชั่นสู่สายการผลิตกึ่งอัตโนมัติ: ระบบไฮบริดที่ลงตัวที่สุด

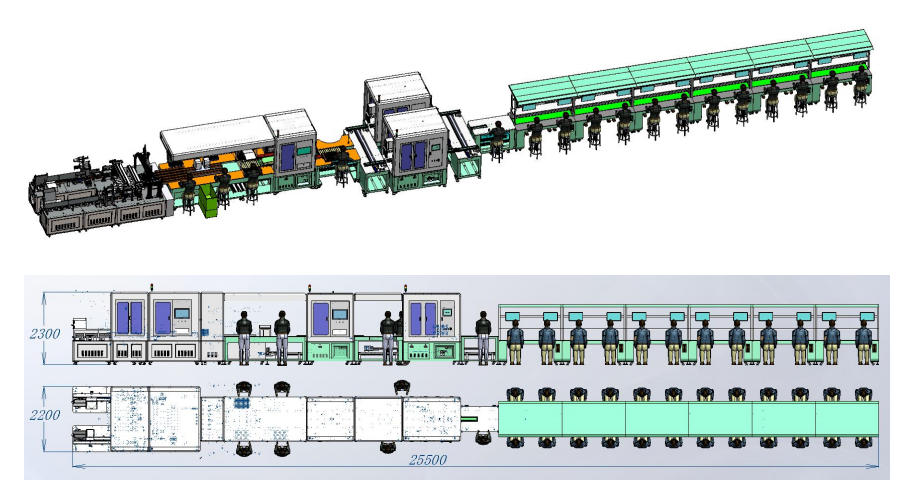

แนวคิดแบบโมดูลาร์สามารถนำไปประยุกต์ใช้ได้อย่างยอดเยี่ยมในการสร้างสายการประกอบแบบกึ่งอัตโนมัติ โดยการทำงานด้วยมือ เช่น การตรวจสอบด้วยสายตา การประกอบตัวเชื่อมต่อ หรือการจัดเรียงสายไฟ จะถูกผสานรวมเข้ากับโมดูลอัตโนมัติอย่างลงตัวตามหลักสรีรศาสตร์

ลองพิจารณาสายการผลิตเชื่อมบัสบาร์แบบกึ่งอัตโนมัติที่สร้างขึ้นบนหลักการแบบโมดูลาร์ ผู้ปฏิบัติงานอาจโหลดอุปกรณ์จับยึดเซลล์ที่จัดเรียงไว้ล่วงหน้าลงบนพาเลท จากนั้นพาเลทจะเคลื่อนไปยังสถานีอัตโนมัติที่ติดตั้งเครื่องเชื่อม Styler ซึ่งทำการเชื่อมบัสบาร์กับแท็บทั้งหมดด้วยความสม่ำเสมอที่ไร้ที่ติ พาเลทจะเคลื่อนไปยังสถานีแบบแมนนวลเพื่อทาวัสดุเชื่อมต่อความร้อนหรือตรวจสอบแท็ปแรงดัน ก่อนที่จะเคลื่อนไปยังโมดูลอัตโนมัติถัดไป แนวทางแบบผสมผสานนี้สร้างสมดุลระหว่างความยืดหยุ่นและการตัดสินใจของมนุษย์กับความเร็ว ความแม่นยำ และความสม่ำเสมอของระบบอัตโนมัติในจุดที่สำคัญที่สุด นั่นคือที่รอยเชื่อม

สรุป: สร้างอนาคตตั้งแต่วันนี้

สำหรับผู้ผลิตแบตเตอรี่ การลงทุนในดีไซน์เวิร์กสเตชั่นการเชื่อมแบบโมดูลาร์เป็นการลงทุนในความยืดหยุ่นและการเติบโต มันเปลี่ยนสายการผลิตจากห่วงโซ่ที่หยุดนิ่งและเปราะบางให้กลายเป็นเครือข่ายที่ปรับเปลี่ยนได้และมีความยืดหยุ่น ด้วยการบูรณาการเทคโนโลยีความแม่นยำหลักๆ เช่น เครื่องเชื่อมจุดขั้นสูง เข้ากับสถาปัตยกรรมที่ยืดหยุ่นนี้ บริษัทต่างๆ สามารถบรรลุเป้าหมายสูงสุดของการผลิตสมัยใหม่ได้ นั่นคือ ผลผลิตความเร็วสูง คุณภาพที่คงที่ และความคล่องตัวในการปรับตัวให้เข้ากับความต้องการในอนาคต

เครื่องยนต์แบบโมดูลาร์นี้ไม่เพียงแต่ขับเคลื่อนสายการผลิตในปัจจุบันเท่านั้น แต่ยังเป็นเชื้อเพลิงขับเคลื่อนนวัตกรรมของแบตเตอรี่แห่งอนาคตอีกด้วย

ข้อมูลที่ให้โดยสไตเลอร์บนhttps://www.stylerwelding.com/ ข้อมูลในเว็บไซต์นี้มีไว้เพื่อเป็นข้อมูลทั่วไปเท่านั้น ข้อมูลทั้งหมดในเว็บไซต์นี้จัดทำขึ้นด้วยความสุจริตใจ อย่างไรก็ตาม เราไม่รับรองหรือรับประกันใดๆ ไม่ว่าโดยชัดแจ้งหรือโดยปริยาย เกี่ยวกับความถูกต้อง ความเพียงพอ ความสมบูรณ์ ความน่าเชื่อถือ ความพร้อมใช้งาน หรือความครบถ้วนของข้อมูลใดๆ ในเว็บไซต์นี้ ไม่ว่าในกรณีใดๆ เราจะไม่รับผิดชอบต่อท่านสำหรับความสูญเสียหรือความเสียหายใดๆ ที่เกิดขึ้นจากการใช้เว็บไซต์หรือการเชื่อถือข้อมูลใดๆ ที่ให้ไว้ในเว็บไซต์นี้ การใช้เว็บไซต์และการเชื่อถือข้อมูลใดๆ ในเว็บไซต์ของคุณนั้นเป็นความเสี่ยงของท่านเองแต่เพียงผู้เดียว

วันที่เผยแพร่: 31 ธันวาคม 2025